ムダ廃除を通じて・・効率・幸せ・地球環境のあり方を追求する

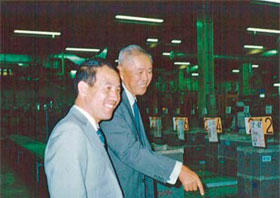

“トヨタ生産方式”の創始者大野耐一氏と山田日登志会長

トヨタ生産方式の創始者大野耐一氏に初めてお目にかかったのは、昭和46年、岐阜県生産性本部主催の「第6回岐阜県職長大会」に講師としてお迎えした時だった。

日本経済は高度成長時代で、人手不足の当時に「人のムダ使い」を教えられた。以後の私はトヨタ生産方式にとりつかれたようにトヨタ詣でが始まった。 ムダ、4S、後工程引取り、カンバン等々、今まで.日本生産性本部や経営学では教えられなかった言葉の連続であり、教育が会議室や教室でなく、自主研と称して工場現場で行われているのにもビックリしたものだった。

それから10年、日本経営工学会中部支部支部長をなされた大野耐一氏のお手伝いをさせてもらいながら、トヨタ生産方式の一つひとつを教えていただいた。

1978 年、PEC産業教育センター開設にあたり、トヨタ自動車工業(株)副社長のお忙しい身にもかかわらず、特別講演をお引受け下さり、私の門出を祝って下さった。

トヨタ自動車(株)をご退任後も、1990 年5月にお亡くなりになる1 ヶ月前に、当センターと韓国能率協会との共催による「T.P.S専門家養成課程」の最後の講演まで、年に何回ものご指導を賜わる機会を得られた。

大野先生は、PECの研究理念の根本であり、ムダの廃除を通じて心豊かな社会構築を考える大野思想を研究する仲間が一人でも多くなるよう微力をつくしたいと思っています。

NEWS

2023 6.23 | お知らせ 第4回「ムダの徹底的排除」3時間講座の募集を開始しました。 |

2020 12.14 | お知らせ |

2020 1.22 | お知らせ 「eラーニング講座」もっと!上手くなりたい人のプレゼンレベルアップ講座【初級】の募集を開始いたしました。 |